Bohr- und Startlocherodieren nach Maß

Vergleichen Sie mit einer Anfrage die Preise und Lieferzeiten für Ihre Auftragsfertigung zum Bohrerodieren und Startlochschießen!

* Schnell. Sicher. Gebührenfrei.

Beispiele zum Bohrerodieren auf unserem B2B-Marktplatz

Maßgeschneiderte Lösungen für passgenaue Präzisionsbohrungen oder Startlochbohrungen zur Drahterosion.

Bohr- Senkerodieren

Präzisionsbohrungen mit einfachen, radialen oder konischen Formen.

Mikro-Bohrerodieren

Toleranzgenaue Mikrobohrungen mit Bohr-Genauigkeiten von unter 2 μm.

Startlochschießen

Startlocherodieren zur späteren Drahterosion von dünnen und dicken Materialien.

Lohnfertigung

Bohren in Hartmetall im Durchmesserbereich von 0,08 – 10 mm und bis 1.000 mm Tiefe.

- Qualitätsmanagement nach ISO 9001:20215

- Bohrungen mit Fertigungstiefen bis zu 800 mm

- Erreichbare Bohrgenauigkeiten von +/-0,001 mm

- Bohrlochdurchmesser im Bereich von 0,3 bis 6,0 mm

- Startlochbohrungen, Bohren in verschiedenen Winkeln

Fertigungsübersicht

Technische Daten und Fertigungsbeispiele

Geprüfte Erodierbetriebe

Kontakt, Ansprechpartner und Leistungsspektrum

Fertigungstechnische Fragen zum Thema „Bohrerodieren“

Was ist Bohrerodieren?

Bohrerodieren ist eine Sonderanwendung der Senkerosion und ermöglicht unabhängig vom jeweiligen Härtegrad das passgenaue Einbringen von Lochbildern und Startlochbohrungen unter Einhaltung aller Maßtoleranzen in alle elektrisch leitfähigen Werkstoffe. Gerade wenn Bohrungen mit konventionellen Bohrverfahren nur schwer gefertigt werden können, ist das funkenerosive Erodieren die ideale Fertigungslösung.

Was ist Unterschied zu anderen Erodierverfahren?

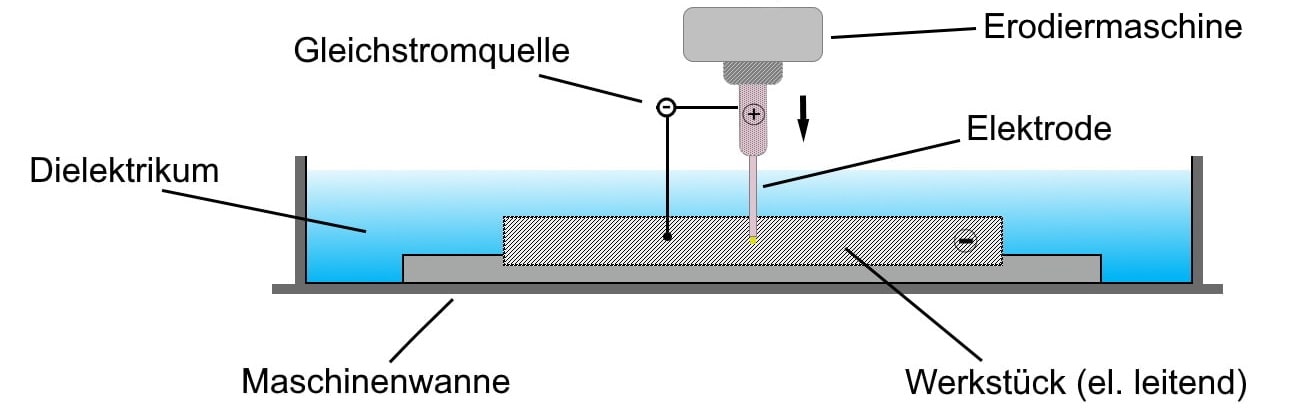

Im Gegensatz zum Drahterodieren dient die Bohrerosion nicht zur Formgebung, da dieses Erodierverfahren nur auf das Einbringen von Bohrungen ausgerichtet ist. Die Bearbeitung erfolgt gleichbleibend der Funkenerosion mit Kupfer- oder Messingelektroden auf speziellen Erodiermaschinen, mit welchen sich sowohl einfache Startlochbohrungen als auch konische oder radiale Bohrungen tolereanzgenau mittels Lohnerodieren Einbringen lassen.

Wie funktioniert das Funkenerosive Bohren?

Die Funktionsweise der Bohrerosion beruht auf elektrischen Spannungsimpulsen, welche auf den Erodierdraht übertragen werden und somit einen Schneidvorgang ermöglichen. Die Bearbeitung erfolgt in einem nicht leitenden Dielektrikum und als Werkzeuge kommen meist Kuper- oder Messingelektroden zum Einsatz, welche mit rotierenden Bewegungen das Material abtragen und je nach Verschleißzustand automatisiert nachgeschoben werden. Der Transport des abgetragenen Materials erfolgt durch das Elektrodenrohr mit dem Dialektrikum, welches das Werkstück auch vor thermischen Belastungen schützt.

Wo kommt Bohrerodieren zur Anwendung?

In der CNC-Fertigung kommt Bohrerodieren meist zum Einbringen von Startlochbohrungen zur nachfolgenden Drahterosion zur Anwendung. Aber auch für die Herstellung von Bauteilen mit mehrfachen Lochbildern, Bohren unter verschiedenen Winkeln oder Gewindeschneiden ist die Bohrerosion bestens geeignet. Typische Einsatzbereiche sind die Gasturbinenindustrie, Maschinenbau, Luft- und Raumfahrtechnik oder der Werkzeug- und Formenbau.

Welche Vorteile ermöglicht die Bohrerosion?

Bohrerodieren ist eine wirtschaftliche Möglichkeit, um Bohrungen unabhängig von der Härte und Festigkeit des Materials einzubringen. So lassen sich auch Bohrdurchmesser unter 0,1 mm bis in eine Tiefe von 1000 mm toleranzgenau und mit hohen Schnittgeschwindigkeiten sicher fertigen. Dabei sind eine optimale Bohrungsvertikalität und Zylindrizität garantiert und aufgrund des gratfreien Bohrvorgangs entfällt eine mechanische Nachbearbeitung.