Drahterodieren im Lohn

* Schnell. Sicher. Gebührenfrei.

Beispiele zum Drahterodieren auf unserem B2B-Marktplatz

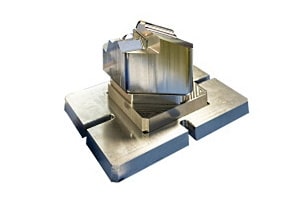

3D-Bearbeitung

Präzisionsbearbeitung von komplexen Formen und schwierigen 3D-Geometrien.

Werkzeugbau

Entwicklung und Fertigung kundenspezifischer Werkzeuge in Sonderausführung.

Endbearbeitung

Endbearbeitung für einbaufertige Bauteile mit perfekten Oberflächengüten.

- Drahtdurchmesser von 0,1 mm bis 0,3 mm

- Qualitätsmanagement nach ISO 9001:20215

- Filigrane Formen, kleinste Radien, Mikrobauteile

- Konische Schnitte, Verzahnungen, Stapelschnitte

- Fertigung von Stanz-, Schnitt-, Zerspanwerkzeugen

Fertigungsübersicht

Geprüfte Erodierbetriebe

Fertigungstechnische Fragen zum Thema „Drahterosion“

Was ist Drahterodieren?

Welche Faktoren bestimmen die Kostenkalkulation?

Was für Werkzeuge werden zum Drahterodieren verwendet?

Was für Genauigkeiten sind beim Drahterodieren möglich?

Wo findet Drahterodieren Anwendung?

Was sind die Vorteile der Drahterosion?

Wie funktioniert Drahterodieren?

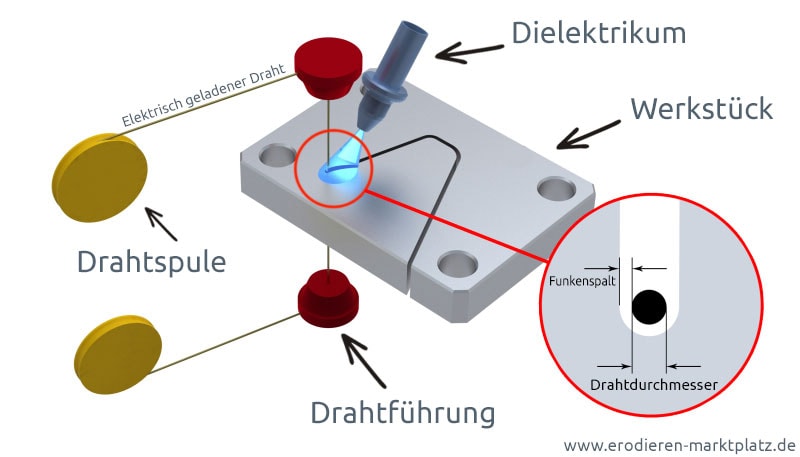

Die Funktionsweise der Drahterosion beruht auf dem Abtragprinzip der Funkenerosion und erfolgt mit einem ablaufenden Messingdraht als Schneidwerkzeug in einem speziellen Elektrolytbad. Als Startpunk des Erodiervorgangs dient dabei ein Startloch am Werkstück. Durch diese wird die Drahtelektrode eingefädelt und mit kleinem Abstand entlang der vorprogrammierten Schnittkontur bewegt. Die materialabtragende Wirkung wird durch die elektrischen Entladungen im Funkenspalt zwischen dem negativ gepolten Werkstück und positiv gepolten Schneiddraht erzeugt. Dieser wird durch Führungsrollen ober- und unterhalb des Werkstückes mit einer festgelegten Drahtspannung von 5 bis 25 Newton schwingungsfrei gespannt, weshalb Rattermarken während des Erodierprozess vermieden werden.

Drahterodieren einfach und praxisnah erklärt

Erodieren (engl. EDM) ist ein thermisches Fertigungsverfahren für die Bearbeitung aller leitfähigen Materialien. Die Funktionsweise beruht auf dem Prinzip der Funkenerosion. Dabei wird das Material durch elektrische Entladungen im Funkenspalt zwischen Werkstück und Werkzeug von der Oberfläche abgetragen wird. Man unterscheidet dabei zwischen den Verfahren der Draht und Senkerodieren, wo das Material je nach Anforderung mittels eines Schneiddrahtes (Drahterosion) oder einer formgenauen Elektrode (Senkerosion) abgetragen wird.

Drahterodieren ermöglicht die Bearbeitung aller Metalle, Legierungen, leitfähigen Keramiken und PKD-Werkstoffe unabhängig vom jeweiligen Härtegrad. Typische Materialen zur Drahterosion sind Aluminium, Kupfer, Graphit, Molybdän, Tantal, Wolfram oder Iridium.

Drahterodieren erfolgt mit Elektroden aus Messing, Kupfer oder Wolfram mit einem Durchmesser von 0,03 mm bis 0,3 mm.

Der Funkenspalt ist der allseitige Raum zwischen Werkstück und Werkzeug und ist 0,03 mm und 1,0 mm breit. Dabei gilt: Je kleiner der Funkenspalt, desto höher und genauer sind die Abbildungsgenauigkeiten.

Als Dielektrikum wird beim Drahterodieren eine nicht elektrisch leitende Substanz bezeichnet. Dieses entsalzte und entionierte Wasser ist für die Abführung der entstehenden Wärme und des Materialabtrags beim Erodierprozess verantwortlich und sollte aufgrund von Verunreinigungen regelmäßig gewechselt werden.

Die Vorschubgeschwindigkeit beim Drahterodieren kann maschinell oder von Hand ausgeführt werden und ist abhängig von der maximalen Generatorleistung der jeweiligen Drahterodiermaschine. So wird beim Schruppschnitt mit 150 mm²/min bis 250 mm²/min und mit einer durchschnittlichen Referenzhöhe von 60 mm gearbeitet. Dabei gilt: Je höher die Geschwindigkeit und die Abtragleistung desto schlechter sind die erreichbaren Maßgenauigkeiten und Oberflächengüten.

Die Abtragleistung wird beim Drahterodieren in Quadratmillimeter pro Minute (mm²/min) angegeben und ist abhängig vom zu bearbeitenden Material, Elektrodenwerkstoff, Drahtdurchmesser und der gewünschten Form.

Die Richtwerte ergeben sich aus praxiserprobten Fertigungsparametern, welche zahlreiche Anwendungen der Drahterosion mit standardisierten Einstellungen ermöglichen. Als gängige Standardwerte zählen ein Drahtdurchmesser von 0,25 mm, eine schwingungsfreie Drahtspannung von 5 bis 25 Newton und eine Schnittgeschwindigkeit von 25 m/min.