Funkenerodieren

* Schnell. Sicher. Gebührenfrei.

Was ist Funkenerodieren?

Inhaltsverzeichnis

Grundlagen und Definition

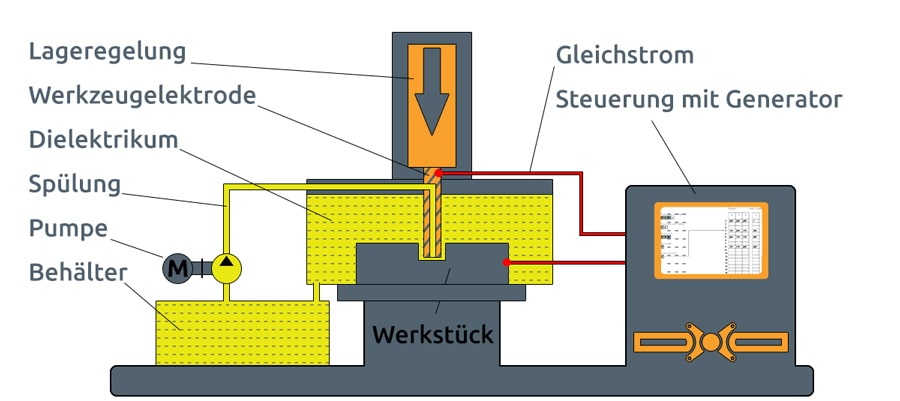

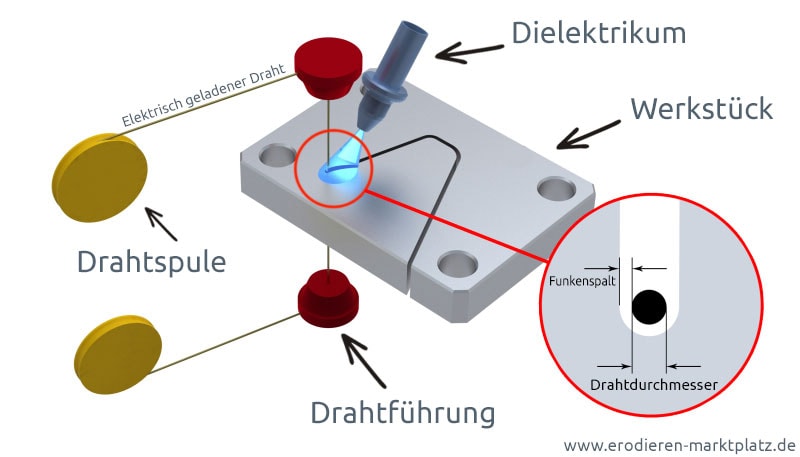

Funkenerodieren (kurz EDM von engl. electrical discharge machining), ist ein abtragendes, thermisches Fertigungsverfahren, das auf elektrischen Entladevorgängen (Funken) zwischen einer Elektrode (Werkzeug) und einem leitenden Werkstück beruht. Die komplette Bearbeitung des Werkstückes findet in einer nichtleitenden Flüssigkeit (Dielektrikum) statt. Für den Erodiervorgang wird das Elektrodenwerkzeug auf einen Abstand von ca. 0,5 mm an das Werkstück herangefahren. Dabei schlagen pro Sekunde mindestens 100.000 Funken über und schmelzen das Werkstück an der gewünschten Stelle auf. Anhand der Intensität, Frequenz, Dauer, Länge und Polung der Entladungen werden verschiedene Abtragergebnisse und Oberflächen erreicht. Unterschieden wird dabei zwischen dem Drahterodieren, Senkerodieren und dem Bohrerodieren, einer Verfahrensform der Senkerosion.

Anwendungen und Beispiele der Funkenerosion

Wo die mechanische Bearbeitung schwer zerspanbarer Werkstoffe an technische Grenzen gelangt kommen die Vorzüge der Funkenerosion zum Tragen. Dabei lassen sich alle elektrisch leitenden Werkstoffe unabhängig vom Härtegrad mit hoher Maßgenauigkeit bearbeiten und auch komplexe Geometrien (zylindrisch oder konisch) lassen sich toleranzgenau fertigen. Gerade für sicherheitsrelevante Bauteile ist dieses Verfahren die optimale Fertigungslösung, da feinste Oberflächen mit perfekten Rauheitsgraden und Genauigkeiten kein Problem sind.

Fertigungsbeispiele:

- Gesenke, Hinterschnitte

- Startlochbohrungen

- Matrizen, Stempel, Durchbrüche

Der Schneidprozess

Je nach Verfahren kommen beim Funkenerodieren formgenau Elektroden (Senkerosion) oder dünne Metalldrähte (Drahterosion) aus Messing, Kupfer, Wolfram oder Graphit zum Einsatz. Der gesamte Erodiervorgang erfolgt in einem Dielektrikum. Dabei wird zwischen Werkstück und Werkzeug an der engsten Stelle im Funkenspalt eine Arbeitsspannung erzeugt, was aufgrund der hohen Konzentration von Ionen und Werkstoffteilchen zu einem Funkenüberschlag führt. Jede Entladung erzeugt dabei einen kleinen Krater (Materialabtrag) und werkzeugseitig einen Abbrand (Elektrode). Dadurch wird das Material abgetragen und das Ergebnis dieser erzeugten Vertiefungen ergibt die erodierte Werkstückform.

Vor- und Nachteile des Funkenerodierens

Vorteile:

- Minimale Schnittbreiten auch großen Materialstärken

- Höchste Geometriekomplexität, Linearität und Oberflächenqualität

- Fertigung auch sehr schwieriger Innenformen mit kleinsten Eckradien

- Senkungen, Durchbrüche oder Gewinde in die härtesten Werkstoffe herstellbar

Nachteile:

- Nur geringe Abtragleistung

- Hohe Maschinen- und Anlagenkosten

- Thermische Beeinflussung der Randschichten durch hohe Temperaturen

- Entsorgung der Erodierrückstände (Drahtreste/ Erodierwasser/ Erodierschlamm)