Das Auftragsportal zum Lohnerodieren

* Schnell. Sicher. Gebührenfrei.

Oft gestellte Fertigungsanfragen zum Lohnerodieren

Bohr- und Startlocherodieren

Startlocherodieren, Präzisionsbohrungen und Gewindeschneiden mit optimaler Genauigkeit.

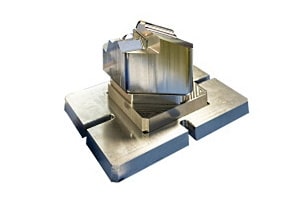

Senkerodieren

Herstellung von 3D-Geometrien, Druck- und Spritzgussformen, Schmiedegesenke.

Mikrobauteile

Feinste Schnitte für kleinste Bauteile mit filigranen Formen und kleinsten Radien.

Erodieren mit maximaler Qualität und fairen Preisen

Mehr über unseren Service »

Fertigungsübersicht

Geprüfte Lieferanten

Die ganze Prozesskette zum Erodieren

Technische Details

- Drahtdurchmesser von 0,03 mm bis 0,3 mm

- Filigrane Formen, kleinste Radien, Mikrobauteile

- Konische Schnitte, Verzahnungen, Stapelschnitte

- Fertigung von Stanz-, Schnitt-, Zerspanwerkzeugen

Technische Details

- Fertigungstoleranzen von bis zu 2 μm

- Herstellung von Elektroden zur Senkerosion

- Komplizierte 3D-Geometrien, Hinterschnitte

- Druck- und Spritzgussformen, Schmiedegesenke

Technische Details

- Bohrungen mit Fertigungstiefen bis zu 800 mm

- Erreichbare Bohrgenauigkeiten von +/-0,001 mm

- Bohrlochdurchmesser im Bereich von 0,3 bis 6,0 mm

- Startlochbohrungen, Bohren in verschiedenen Winkeln

Technische Details

- Draht-, Bohr- und Senkerodieren

- Prototypen, Serienfertigung für alle Losgrößen

- Alle el. leitfähigen Werkstoffe mit jedem Härtegrad

- Matrizen, Stempel, Durchbrüche, Sonderanfertigungen

Fertigungstechnische Fragen zum Thema „Erodieren“

Erodieren oder auch funkenerosives Abtragen genannt ist nach DIN 8580 ein thermisches Fertigungsverfahren mit einer abtragenden Wirkungsweise. Gerade bei komplexen Formen ist diese formgebende Fertigungstechnik den konventionellen Zerspanverfahren überlegen, da alle elektrisch leitfähigen Materialien unabhängig vom Härtegrad mit optimaler Präzision und Oberflächengüte bearbeitet werden können.

Der gesamte Bearbeitungsprozess erfolgt in einem nichtleitenden Dielektrikum und die Funktionsweise der Funkenerosion beruht auf elektrischen Entladevorgängen zwischen einer Elektrode (Draht oder Werkzeug) und dem elektrischen leitenden Werkstück. Die dabei entstehenden Kräfte schmelzen das Material und tragen es in Abhängigkeit verschiedener Fertigungsparameter wie Intensität, Frequenz und Dauer präzise ab.

Beim Erodieren kommen verschiedene Verfahren zum Einsatz. Beim Drahterodieren wird mit einem Metalldraht eine programmierte Kontur durch elektrische Entladungen in das Werkstück geschnitten. Dagegen erfolgt Senkerodieren mit einer Elektrode, welche der vorgegebenen Kontur entspricht und diese durch Einsenken formgenau in das Werkstück einbringt. Bohrerodieren gleicht der Senkerosion und dient der Herstellung komplexer Bohrungen.

Der allseitige Raum zwischen Werkstück und Werkzeug bezeichnet man beim Erodieren als Funkenspalt, welcher zwischen 0,03 mm und 1,0 mm breit ist.

Modernste Erodiermaschinen haben die erreichbaren Genauigkeiten und Oberflächengüten beim Lohnerodieren nochmals gesteigert, weshalb Toleranzen im Bereich von ± 5µm und Güten von Ra 1,6 bis Ra 0,08 sich sicher erreichen lassen. Dabei können mit Finish-Erodieren auch kundenspezifische Oberflächen erzeugt werden, welche den Vorgaben von Kunden in Sachen Rauheit, Unempfindlichkeit und Design entsprechen.

Wenn feinste Konturen oder komplexe Formen in schwer zerspanbare Materialien eingebracht werden müssen, ist Erodieren die ideale Fertigungslösung. Dieses berührungslose Verfahren kommt meist im Werkzeug- und Formenbau, Medizintechnik oder der Luft- und Raumfahrt zur Anwendung. Typische Beispiele sind die Herstellung von Hohlformen, Gesenken, Gußformen oder Biegestempel aus gehärteten Stählen.

Die Wahl des richtigen Fertigungsverfahrens ist von verschiedenen Faktoren abhängig und entscheidend für eine hohe Produktivität. So zeigen die erreichbaren Oberflächengüten und Genauigkeiten dem Hartfräsen seine technologischen Grenzen auf, da sich durch Erodieren fast alle Formen unabhängig von den Materialeigenschaften fertigen lassen. Fräsen dagegen besticht mit schnellen Schnittgeschwindigkeiten und kurzen Bearbeitungszeiten.